I tre materiali del mese: plastiche alternative

Le materie plastiche sono una famiglia molto ampia di materiali che nell’ultimo secolo ha sostituito la maggior parte degli altri materiali. Essendo praticamente eterne, le plastiche si sono presto rivelate estremamente inquinanti se mal gestite, innescando un processo di demonizzazione. Mentre per le applicazioni usa-e-getta la direzione è quella di vietarle, per le applicazioni durevoli il riciclo viene promosso e visto come l’opzione più valida.

La crescente attenzione verso le problematiche ambientali generate dal sovra-consumo di materie plastiche, stimola anche le aziende produttrici a proporre delle plastiche alternative più sostenibili. Sono sempre di più, ad esempio, le versioni a base biologica delle materie plastiche più comuni come PE, PET e ABS; numerosi sono anche i materiali polimerici con contenuto riciclato pre o post consumo, e quelli realizzati a partire dal recupero di scarti agricoli.

Il database di Material ConneXion è costantemente aggiornato su queste tematiche. Ecco tre materiali recentemente entrati in library e che rappresentano alcune delle direzioni di innovazione più significative nell’ambito delle plastiche alternative.

Image courtesy Material ConneXion LLC

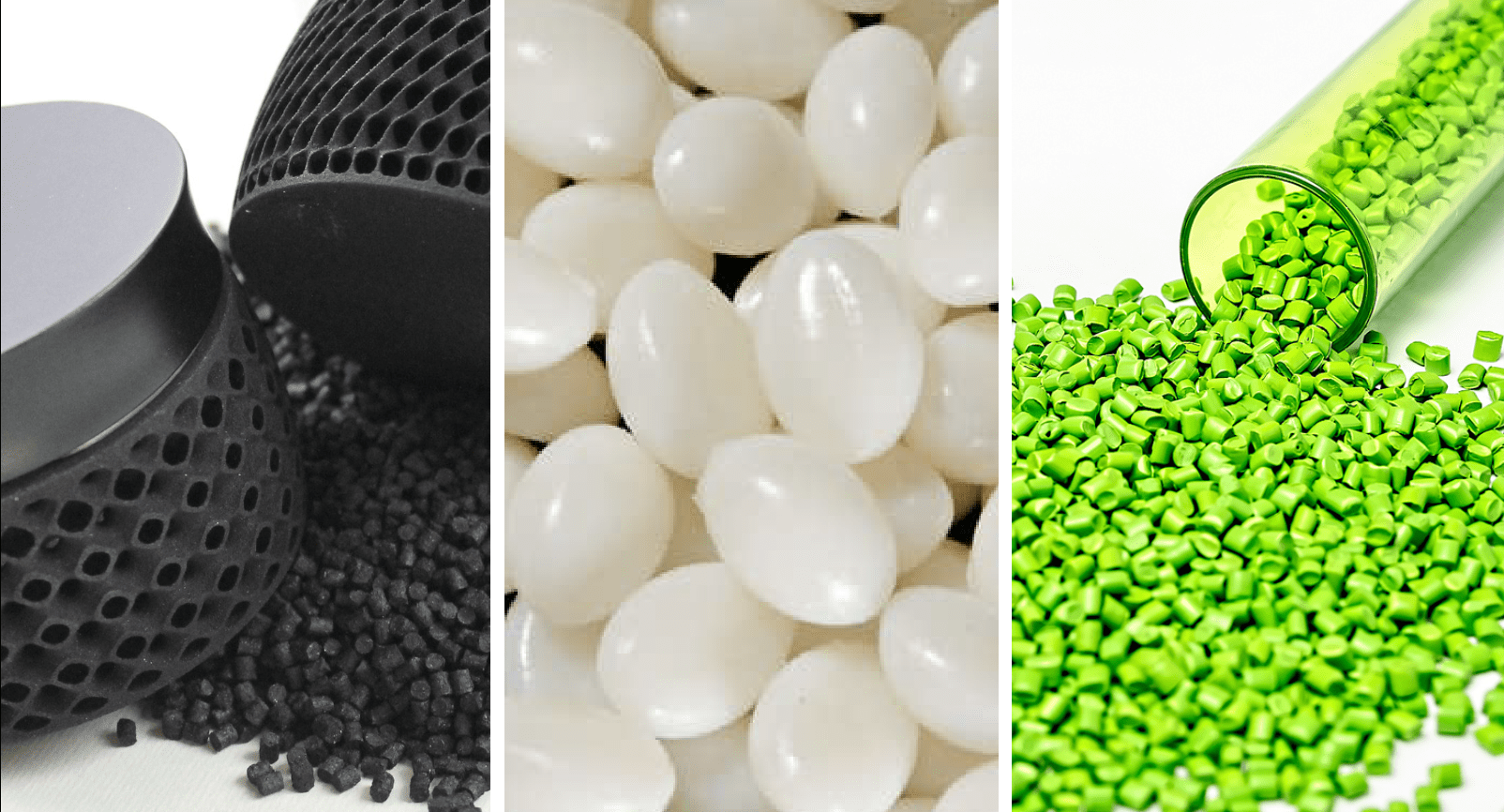

Il primo è un materiale termoplastico 100% bio-based che può sostituire l’ABS vergine, senza bisogno di modificare i processi o i parametri di stampaggio. Prodotto sostituendo materie prime di origine petrolchimica con materiali bio-based da fonti non alimentari, questo bio ABS offre prestazioni equivalenti all’ABS vergine indipendentemente dalla percentuale di contenuto biologico. Si presta ad una vasta gamma di applicazioni, tra cui accessori, elettronica di consumo, cosmetici, elettrodomestici, dispositivi medici, imballaggi, attrezzature di sicurezza, articoli da tavola e giocattoli. Il materiale può essere lavorato con vari metodi come la produzione additiva, lo stampaggio per soffiaggio, l’estrusione, lo stampaggio a iniezione e lo stampaggio rotazionale.

Image courtesy Material ConneXion LLC

Basato sullo stesso principio del precedente, un altro materiale interessante è una resina di policarbonato composta principalmente da isosorbide di origine vegetale. Essendo un tecnopolimero, presenta i vantaggi sia della resina di policarbonato convenzionale contenente bisfenolo A che della resina acrilica. Nello specifico, presenta la stessa trasparenza, bassa birifrangenza e resistenza ai graffi della resina acrilica, con una migliore resistenza agli agenti atmosferici e all’ingiallimento tipica delle resine di policarbonato. Il materiale è disponibile sotto forma di pellet adatti allo stampaggio a iniezione, all’estrusione e alla produzione di film. Può essere prodotto in colori metallici e personalizzato nei colori e nelle proprietà meccaniche. Il materiale inoltre può essere utilizzato in diverse situazioni, sia indoor che outdoor, senza necessità di verniciatura grazie alla sua ottima colorabilità e resistenza ai raggi UV, riducendo così le emissioni di CO2 e COV.

Image courtesy Material ConneXion LLC

L’immagine qui sopra è di pellets di una plastica alternativa realizzati con il 70-80% di acetato di cellulosa recuperato dai filtri delle sigarette e il 20-30% di additivi di origine vegetale. Per produrre la resina, un processo meccanico-chimico brevettato rimuove tutti i rifiuti solidi dai mozziconi di sigaretta, eliminando efficacemente tutte le sostanze tossiche. Le fibre recuperate vengono mescolate con plastificanti biodegradabili a base vegetale e poi trasformate in pellet utilizzando le tecniche convenzionali dell’industria della plastica. I pellet hanno diametri compresi tra 3 e 5 mm e soddisfano le proprietà fisiche, meccaniche ed estetiche convenzionali di altri acetati presenti sul mercato. Possono essere facilmente pigmentati con varie intensità e livelli di trasparenza, e lavorati mediante iniezione, estrusione e compressione. Per ogni chilogrammo di acetato di cellulosa recuperato e trasformato in prodotto è possibile eliminare dall’ambiente fino a 5.600 mozziconi di sigaretta. Inoltre, l’LCA dimostra che questo materiale ha un’impronta di carbonio inferiore del 36% rispetto all’acetato di cellulosa vergine. Le applicazioni includono montature per occhiali, manici di strumenti o utensili, bottoni e altri accessori.